板金の曲げ加工

加工の種類

ここでご紹介するのは弊社で可能な曲げ加工についてです。掲載していない曲げに関しましてもご相談下さい。

V曲げ

V型の金型を用いた曲げ加工です。横から見たとき、金型がV型になっています。

V曲げは曲げ加工のなかで最も一般的な曲げ加工と言えるでしょう。

R曲げ

板金曲げ角に丸みを付けて曲げることです。

曲げ角の内側の半径、もしくは外側の半径を指定して曲げることが多いです。

ロール曲げ

R曲げ同様板金の角に丸みを付ける曲げのことですが、V曲げ、R曲げとは手法が異なります。パンチで押し込むのではなく、ロールに通すことで、局面状に曲げていきます。

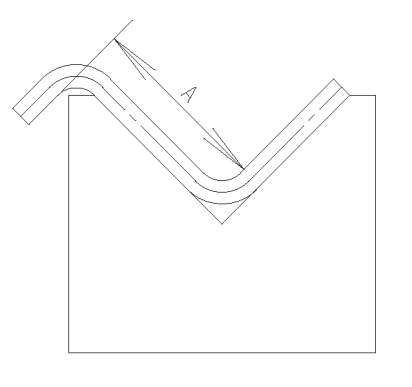

コツコツ曲

V曲げを浅く繰り返し行うことでR形状にする方法です。言葉では上手く説明できないので、写真をご覧ください。

細く筋が入っているところが押した跡です。

ヘミング曲

板金の縁を折り返して曲げることです。縁を折り返すことで、切り口が内側に入り安全性が増し、曲げた板が重なることで強度も増します。

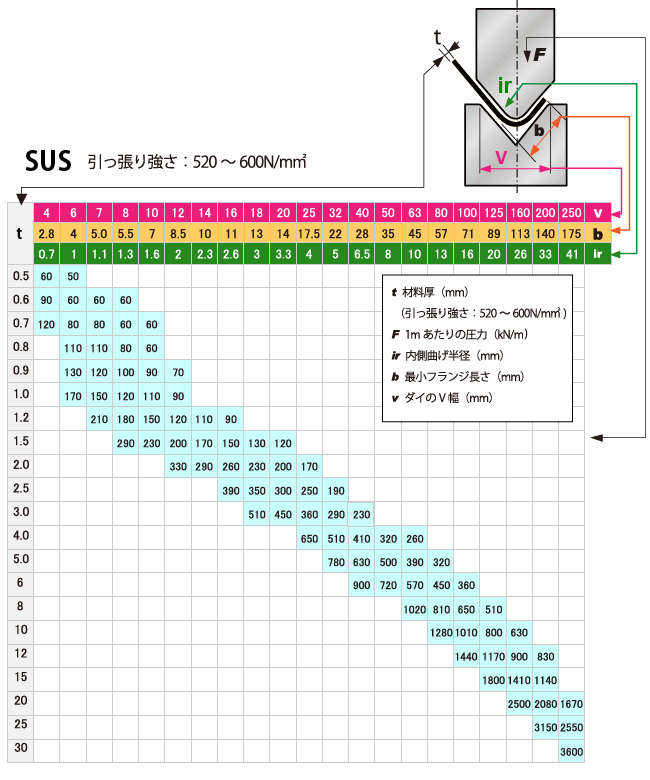

ベンダー曲げの加工限界

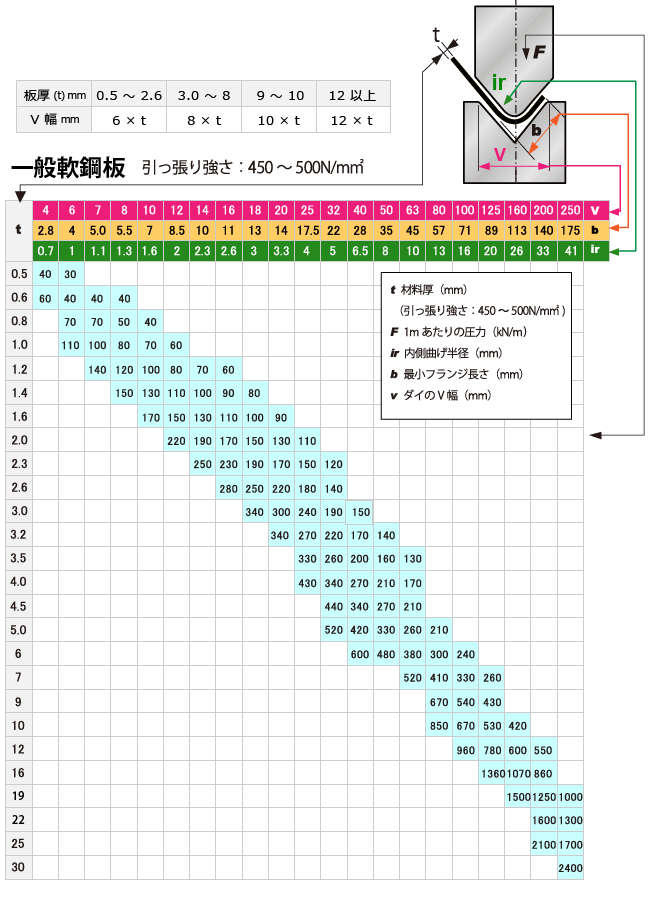

加工限界に大きく影響する要素は、材料の板厚(t)です。

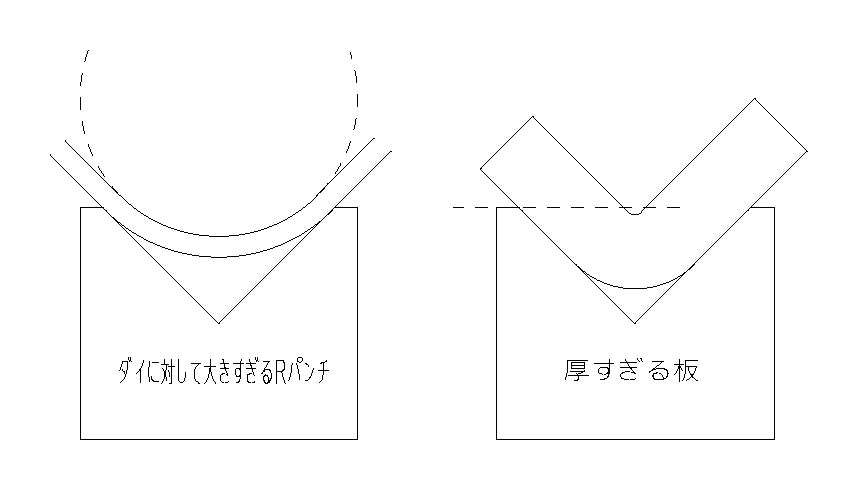

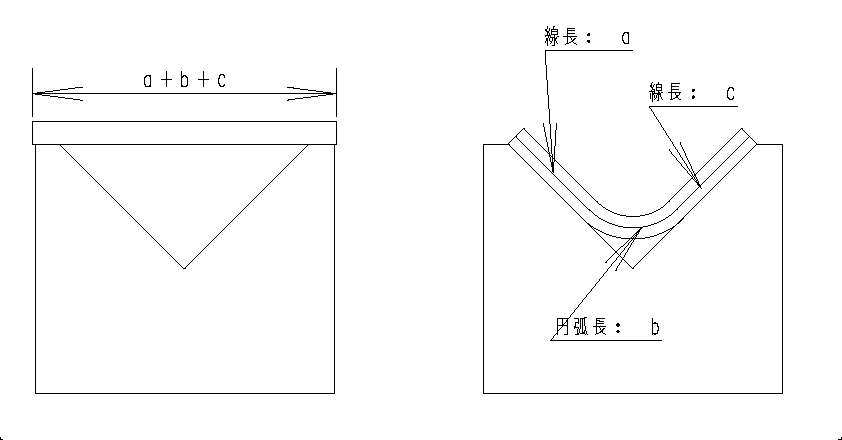

板金加工では、一般的にV字型の金型を使用してパンチ(上型)をダイ(下型)に押し込み、材料を挟み込むことで曲げ加工を行います。このときに、パンチとダイのV字の溝幅が広すぎると曲げが安定せず、品質がばらつく可能性が高くなります。また、反対にV字幅が狭すぎると、うまく曲がらなかったり、材料に深いキズがついてしまったりする可能性が高くなります。安定して曲げ加工を行うためのパンチとダイのV 字幅は板厚の5倍から12倍程度が適正だとされており、私共は製品仕様や材質を考慮してどのV字幅の金型を使うかを決定しています。

曲げ高さの限界を考える上で重要なのは、金型のV字幅が狭いときです。曲げ加工ではパンチとダイで材料を挟む必要があるため、材料はV字幅の全体にかかっていなければなりません。V 字幅を、上述した適正値の最小である板厚の5倍に設定した場合、次の計算式で曲げ高さの限界を推測できます。

5t(板厚の5倍)×1/2(V 字幅の半分)+補正値(品質確保のための余裕分)

最小のV 字幅や補正値の設定は、パンチのR、板厚等で変わります。

一般的には曲げ高さの限界は板厚の3倍程度を目安にお考え下さい。もし加工限界よりも曲げ高さを低くしたい場合は、無理なく曲げられる高さで曲げた後にカットする方法があります。ご相談ください。

段曲げ高さは、前述した曲げ高さの限界に加えて、金型の干渉を考慮する必要があります。段曲げをV 字型の金型を使って加工する場合は、2回に分けて加工を行うのが一般的です。しかし、曲げ高さが低いと、2回目の曲げ加工を行うときに先に曲げた部分が金型に干渉する場合があるため、単純な曲げ加工よりも加工限界が厳しくなります。

段曲げ高さの限界値の目安は、板厚の3倍程度でかつ、最低でも5mm以上と考えていただければ曲げは可能だと思われます。

曲げ加工では、曲げた部分の角度が加工後に少し開くスプリングバックと呼ばれる現象が発生します。あらかじめ角度を少し狭くして曲げ加工を行い、スプリングバックで角度が開いても寸法公差に収まるようにするのが一般的な対策ですが、曲げ角度公差が厳しいと加工自体ができなくなる可能性があるため、注意が必要です。

板厚や形状にもよりますが、曲げを挟んでの穴位置も厳しい公差の場合は曲げてからの穴加工をお勧めすることもございます。

弊社ではJIS規格に沿ってご案内させていただいております

歪んだ長穴

曲げ線まで余裕のある長穴

曲げ加工を行うと、曲げ部の外側は引っ張られて伸び、内側は縮んで圧縮されます。その影響で、上の左写真のように曲げ部の近くにある穴が引っ張られて変形してしまうため、ある程度距離を離しておかなければなりません。目安としては、曲げの根本(内寸)から穴の端部までの距離は、最低でも板厚の2倍程度離しておく必要があります。しかし、限界値付近で穴をあけると変形する可能性があるため、穴の寸法公差が厳しい場合は、板厚の3倍以上の距離を確保しておくとより安全です。また、穴が通し穴でなくタップ穴の場合は、板厚の3倍の距離が加工限界となります。

曲げ部と穴の距離を離せない場合の対策としては、曲げた後に穴をあける方法があります。

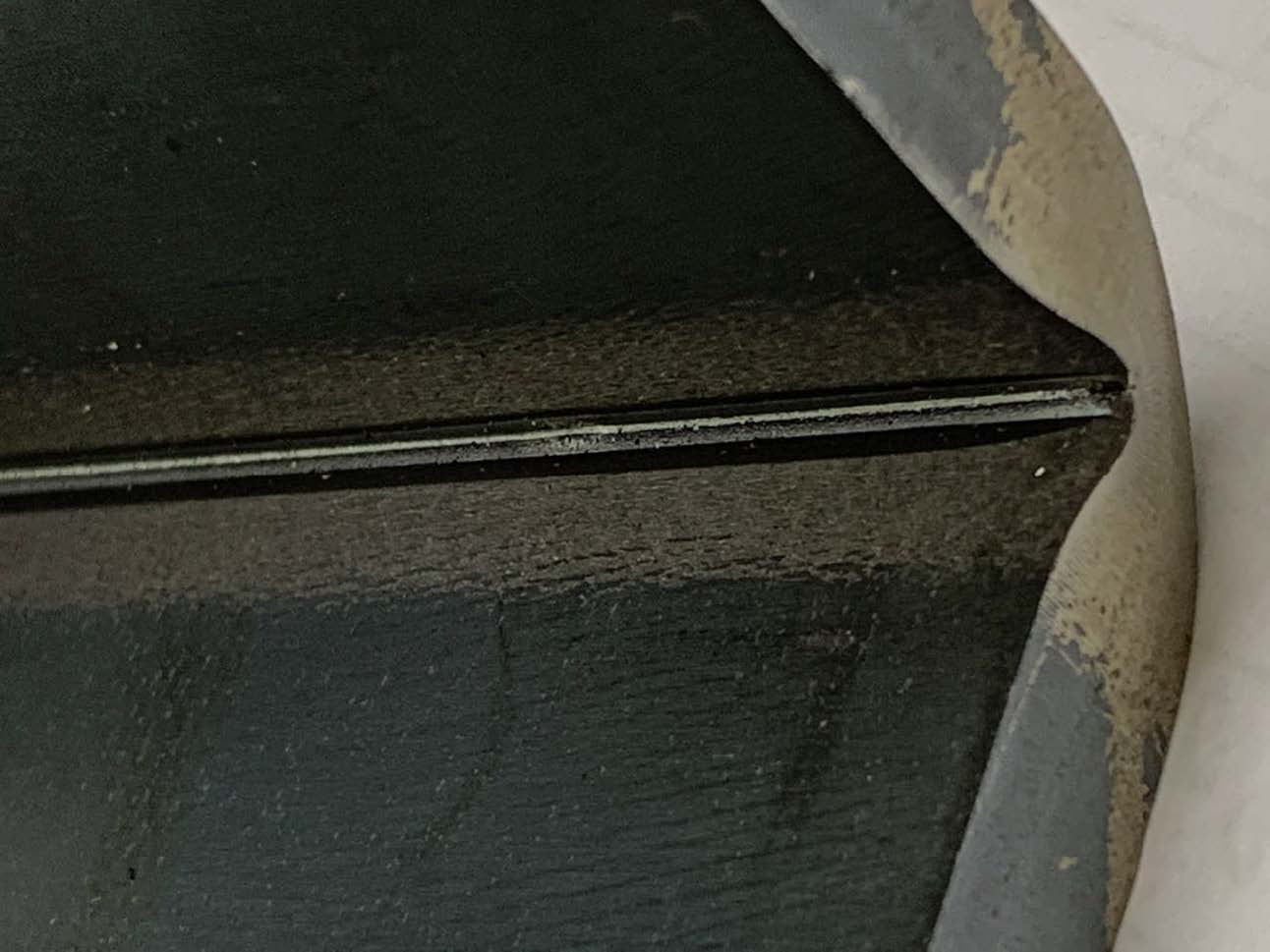

スリット入で曲げたもの

拡大

別の方法としては、曲げ部にスリットや角穴を設けるというのがあります。曲げ部のスリットや角穴が材料の伸び縮みを吸収する逃し穴として機能することで、穴の変形がなくなります。板厚によって角穴の幅、穴の大きさによって長さは変わりますので都度ご相談ください。ただし、スリットや角穴をあけると曲げ部の強度が下がってしまうため、強度的に問題がないかをあらかじめ検討しておく必要があります。

曲げ部の近くに切り欠きがある場合、穴同様に曲げ部に近すぎると引っ張られて変形する恐れがあります。また、切り欠き部分が金型のV 字幅にかからず、曲げ線がずれて変形する可能性もあるため、なるべく離しておくのが無難です。目安としては、板厚の4倍以上が安定して曲げられる数値となります。

板金の端が曲げ線と平行でない場合やR形状の場合は

バックゲージに安定して当てられるように曲補助を付ける場合がございます。曲げた後にお客様に切り落としていただくのですが、弊社では切り落としやすいようにジョイントの両端1㎜を残してスリットを入れております。

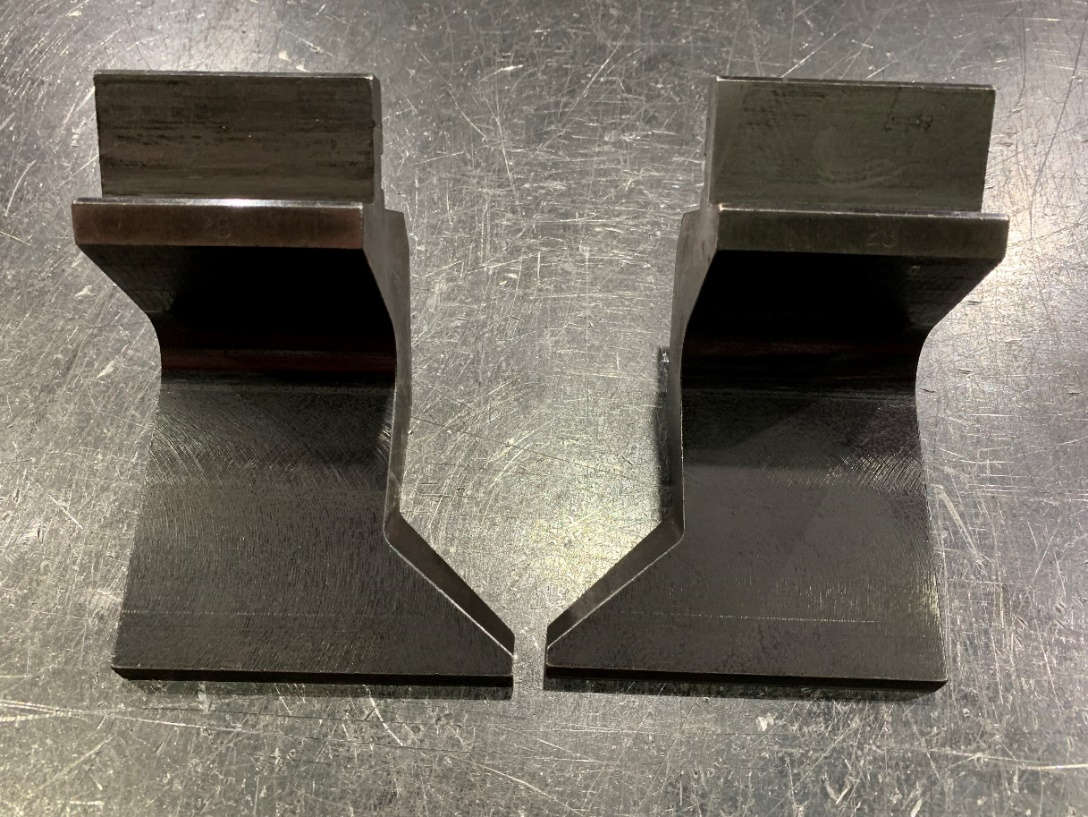

深曲げは幅によって曲げ可能な場合もございます。

このような形のパンチを使用することにより深曲げが可能になります。ご覧の通り、パンチの高さが低くなっている部分は さほど大きくはないので、幅45㎜前後のものであれば深曲げは可能です。

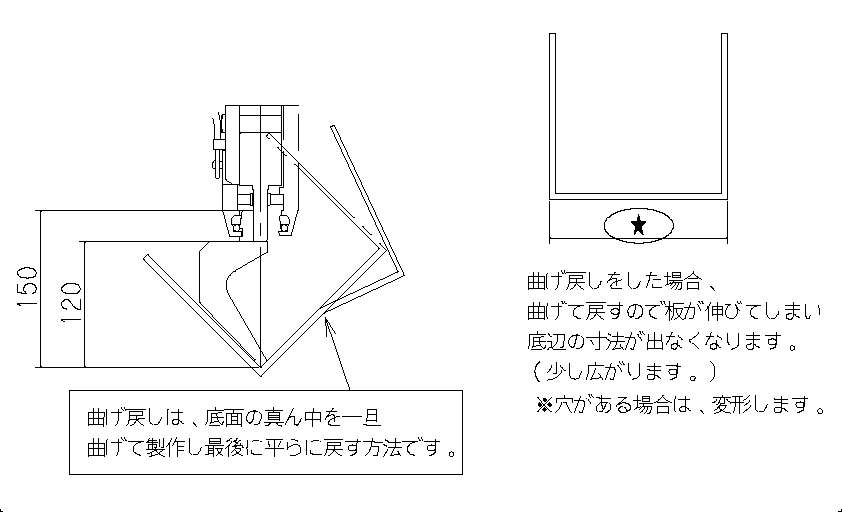

45㎜を超えての深曲げをご希望の場合は「曲げ戻し」という手法で曲げております。

曲げ傷

曲げ加工を行うと、V字型のダイに材料を押し込む際に上図のようなキズが発生します。

このキズは加工方法に起因するもののため、発生しないようにすることは困難です。しかし、油を塗ってすべりをよくする、ダイのR を大きくする、保護ビニール付きの材料で加工する、といった方法でキズを軽減することができます。

後述しますが、曲げ傷は外側だけでなく パンチの先端による傷も発生する場合があります。

曲げによる膨らみ

板金加工で曲げ加工を行うと、曲げ部分の端面部は、下記写真のように曲げ方向と垂直方向に膨らんでしまいます。

曲げる前の段階で膨らみをある程度予測して展開しておくと後工程の手間を省くことができます。

先程の外側の曲げ傷のところで少し触れましたが、上記の写真はSS400 材を鋭角パンチで、曲げたものになります。ご覧のように曲げの内側に爪で押し込んだような傷がついてしまいます。板厚以上のRパンチで曲げると押し込み傷はほとんどありません。但し、弊社のRパンチはほとんどがストレートタイプになりますので、曲げの形状によっては使えない場合もございます。お客様と相談の上、出来るだけ傷のつかないパンチを選んで加工させていただいております。

板厚以上のR で曲げたもの

板厚以上のRで80 度に曲げたもの

板厚以下のRで曲げたもの

横から見てもV型ダイに押し込んだ跡が分かります。

ステンレスの曲げの場合、内Rはほぼ板厚と同じRになります。

鋭角曲げ

鋭角曲げの加工限界は板厚や形状、材質によって変わります。

仮想点からの鋭角曲げの図面は、仕上がりが実物とかけ離れているものもございますので、展開し、形状の確認ご相談の上承っております。

その他 絞押し等 プレスを使った曲げやV溝を掘り込んで曲げる方法や、様々な曲げがございます。

この冊子が何かのお役に立てれば幸いです。