レーザー加工Q&A

LASER とは、Light Amplification by Stimulated Emission of Radiation (誘導放出による光の増幅) の頭文字を並べた造語です。Laser は人工の光で自然光とは異なる特性を有しているため、様々な分野で実用化技術が開発され利用されています。

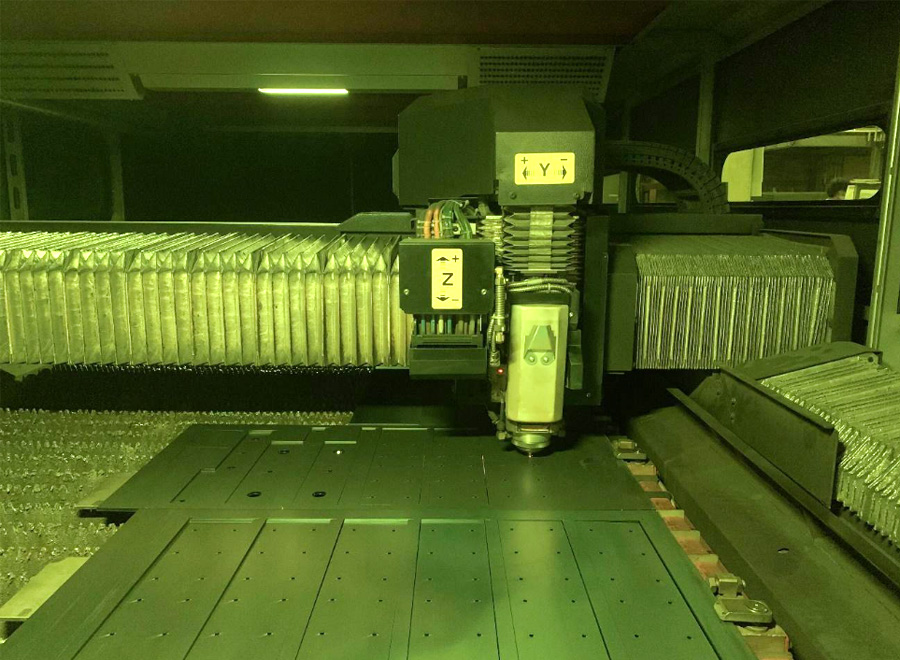

弊社ではAMADA製FO-3015NT(6K)1台、FO-MⅡ3015NT(4K)1台、FOL-3015AJ(4K)1台の計3台で加工しております。

FOL-3015AJはファイバーレーザー発振器搭載で、主にステンレスの薄板を加工しています。

FO-3015NT(6K)は本社で一番大きな加工機です。初めて見たときはその大きさとレーザーヘッドの動きの速さにビビりました。

工場長は「慣れるよ」と言っておられましたが、未だに高速でこっちに向かってくるレーザーヘッドを見ると腰が引けます。

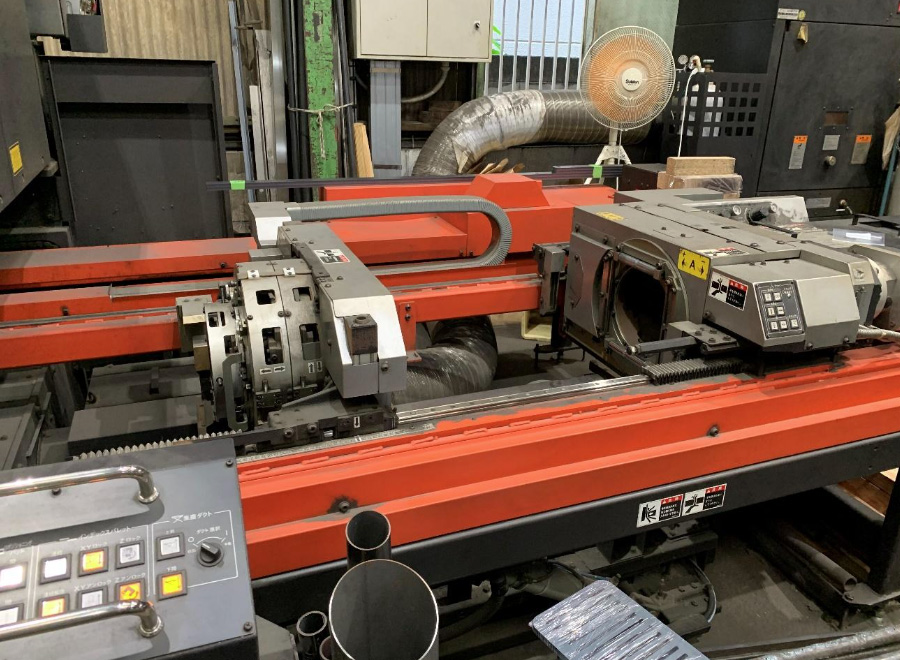

FO-MⅡ3015NT(4K)はパイプインデックスが付いているので、パイプやアングル、チャンネルなどのレーザー加工ができます。

材料を設置して固定するのに時間と労力を要するので、弊社では1週間に1日、月曜日にまとめて加工することにしています。

お客様によく聞かれる質問

その1 鉄板の〇tに△Φの穴ってあけられるかな?

ハイ。マサカツにはガイドライン的な一覧表がございます。

最小穴と言えば、貫通ピアスが最も小さい径と言えるでしょうが、

| 鋼材の厚み | 最小径 |

|---|---|

| 0.3~3.2t | 2Φ~ |

| ~4.5t | 2.5Φ~ |

| ~5t | 3Φ~ |

| ~6t | 3.3Φ~ |

| ~7t | 5Φ~ |

| ~8t | 6Φ~ |

| ~9t | 6.8Φ~ |

| ~10t | 7Φ~ |

| ~12t | 8.5Φ~ |

| ~14t | 14Φ~ |

| ~16t | 16Φ~ |

| ~19t | 19Φ~ |

| ~22t | 20Φ~ |

| ~25t | 25Φ~ |

数年前までは各板厚で、もっと小さい径の穴も承っていたのですが、仕上がりが汚くなってしまうことが多かったため、ガイドラインを設けました。

もちろん現在でも、仕上がりに「ノークレーム」とおっしゃっていただけるなら、お客様のご要望にはできる限りお答えしていきたいと思っております。

仕上がりには、個体差がございます。「前回きれいだったのに…」と伺うこともしばしばあるのですが、母材の状態やその他の要因で上手くいかないこともあります。

前述のガイドラインは、この板厚に対してこの穴径からなら失敗がほとんどなく、加工できるという指標なのです。

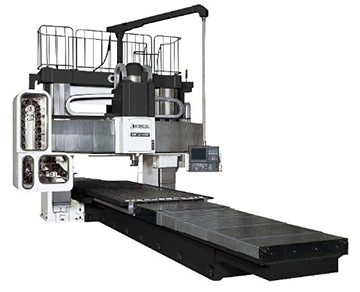

マサカツには、マシニングセンタやNC等の加工機もそろっております。

レーザーであけられない小さな穴も他の加工機で加工することは可能です。お気軽にご相談下さい。

門形マシニングセンタ MCV-AⅡ

旋盤複合機 LB3000EXⅡ

その2 板厚に対する角処理(R面取り、C面取り等)

お客様からのレーザー加工注文で、C面取り、R面取りの指示があった場合、レーザー加工で可能な鉄鋼板のC面取り、R面取りに関しては前述その1と同じく板厚によって最小のガイドラインを設けております。

お客様から「レーザー加工の場合はR面取りしたほうがいいんでしょ?」と聞かれることがあります。

確かにレーザー加工では角のてっぺんでエッジ処理を行うため一点でしばらく止まります。このときに角が解けてしまったりすることをおっしゃっているのだと思います。

ですが… 加工する材質が鉄鋼板の場合、板厚に対してあまりにも小さいRやCだとエッジ処理よりも長い時間をかけて短い距離をレーザーが走りますので、通常の角よりも酷い状態になることが多いです。

弊社では鉄鋼板に限り、R面取りは板厚の3分の1R(20tの場合6R前後)、C面取りは板厚の4分の1C(20tの場合5C前後)でお願いしています。

材質がステンレスになると全く話は変わって、R面取りしているほうがきれいに仕上がります。

前述のエッジ処理のところで、ステンレスは角が焼けて変色してバリがでるからです。

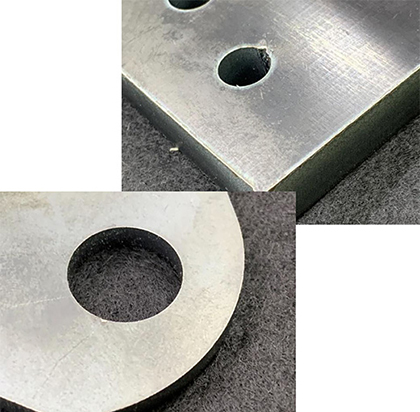

SUSバリ取り前

SUSバリ取り後

マサカツではステンレスの8t以上厚物のレーザー加工を承った場合、お客様の了承を得たうえですべての角に1R付けさせていただいております。もちろん、お客様の要望次第で、Rなしでの加工も承っております。

レーザーで加工後のバリは、特に指示がなくても、現場のほうで目立つものは手作業で削っておりますが、「バリ取りまで」と指示がある場合、別途料金をいただく場合がございます。ご相談下さい。

その3 レーザー加工 始点と終点

レーザーは先ず貫通ピアスをしてその穴からスタートしていきます。なので、私たちは通常、狙いの線から少し離れたところにピアスを打ってそこからスタートさせるのです。このピアスから狙いの線までをアプローチと言っています。14t以上の板はこのアプローチを10㎜以上、12t以下の場合アプローチは5㎜としています。

たまにお客様から、「抜いた穴も使うからどっちも使えるようにして」と言われることがあります。

製品と製品をくっつけてレーザー切りして欲しいということなのですが、結果から言うと どっちもきれいには切れないのです。

先程も書いたように、 まず貫通ピアスを打つので製品と製品の断面に小さなくぼみができてしまいます。

また板面にはピアスのヒゲがとびちってまさに「ここからはじめたんです」と言わんばかりです。

レーザーが走る軌跡には補正がついていて、ほんの少しだけ、穴は小さめ、外周は大きめに切れるようになっているので、ほんの少し寸法もアバウトになってしまいます。

どちらもきれいにというお客様のご要望にお応えしたいのですが、残念ながら、どちらの寸法を優先するか決めていただいて、断面のくぼみについてもご了承いただいた上で加工します。

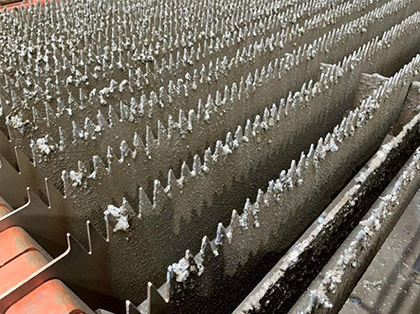

レーザー加工機には、材料を乗せる「剣山」と言われる のこぎりの刃のような板がズラーっと並んでいます。この剣山と剣山の間隔が約160㎜でこの間に落ち込むようなサイズの加工ではジョイントを付けて下に落ちないようにしています。

下に落ちてしまうと、レーザーの切カスまみれになって傷もついてしまうからです。

レーザー切断が終わったら、手作業で引きちぎるように切り離していきます。

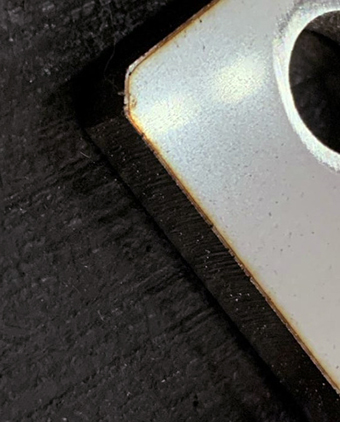

加工品のスタート位置は板厚によって変わります。薄板は角からスタートしますが厚板は直線になっている部分の真ん中からスタートします。厚板の角からスタートすると角が溶けてしまうことがあるからです。

切断面

なので、厚板の断面に段差ができます。通常は出っ張るのですが、ごくたまにえぐれてしまうこともあるようです。

「えぐれるのは絶対ダメ」な場合、現場と相談して割付や作図の段階で工夫しますので、ご相談下さい。

その4 材質と板厚

マサカツでのレーザー加工の切断限界は材質によって違います。

| 鉄 | ~25t |

| ステンレス | ~19t |

| アルミ | ~6t |

上記以上の厚物も ガス切りやウォータージェット加工などで加工可能です。

マサカツのレーザー加工では14t以上の鉄鋼板はすべてレーザー鋼板(LEP SS400)を使用しております。クロカワ材では厚物になればなるほど、角が溶けて断面がきれいに保てないからです。

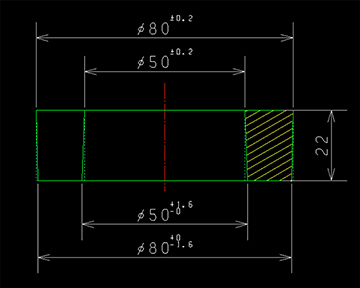

お客様から「レーザー加工公差」についても、よく問い合わせがあります。

4.5tくらいまでは±0.2で申し上げているのですが、左図のように厚物になればなるほど公差は大きくなります。

また細長いレーザー加工、

例)2000×50など

X寸法がY寸法の10倍以上の加工は始点と終点がずれてしまうことがあります。原因の一つとして、切断中に母材から浮き上がってしまうのではないかと考えられます。

その5 すぐにレーザー加工の見積金額を教えて

マサカツでは、見積図面を一旦CAD化してCAMに落し込み、データ作成代、加工時間などを出してから、レーザー加工単価を計算しております。

複雑な形状だったり、データ作成自体にお時間がかかってしまう場合もございます。

また、レーザー加工が混み合っているときは、申し訳ございません、注文優先で作業しておりますので、単価回答までお時間をいただく場合がございます。

CADデータ(DXFやDWGなど)をいただけましたら、

データ代作成料も割安になり、より早く回答できます。

※見積時にデータがない場合は通常のデータ作成と同じ価格となります。

お客様からよく聞かれる質問をまとめてみましたが、まだまだ勉強不足で、お客様からの質問で学ばせていただく事も少なくありません。

もっとたくさんのことを学ばせていただけることを心よりお待ちしております。

お気軽にご相談下さい。